| 一种高炉炉顶中心气流检测方法、系统及存储介质与流程 | 您所在的位置:网站首页 › AirDistSys 5000 环境气流分布测试系统 › 一种高炉炉顶中心气流检测方法、系统及存储介质与流程 |

一种高炉炉顶中心气流检测方法、系统及存储介质与流程

[0001]本发明涉及高炉炉顶红外成像技术领域,尤其涉及一种基于图像识别的高炉炉顶中心气流检测方法、系统及存储介质。 背景技术: [0002]高炉是一个巨大的逆流反应容器,其本身是一个黑匣子,内部的情况难以检测,高炉炉况的变化对操作参数的响应严重滞后。高炉煤气是风口鼓入的热风与焦炭、煤粉在风口区域反应所生成,其在上升的过程中会与高炉内部的多相进行复杂的相互作用,诸多的物理化学现象同时进行着,其体积、成分、温度和压力均会发生变化,高炉煤气从炉缸中产生,到最后从炉顶排出,整个过程大概只有几十秒。其携带着丰富的且具有时效性的高炉信息,因此对高炉煤气的识别显得尤为重要。[0003]煤气流发展强度、料面温度和红外图像灰度三者之间的变化趋势具有一致性。在正常生产状态下,炉料在高炉内呈现有规律的层状分布,温度场整体呈现一定的规律性分布,根据料面温度场的变化情况,可以大致判断煤气流的形态、炉料的反应状态、煤气流分布的紊乱性和偏心度。本发明利用炉顶红外摄像仪,通过图像识别的方式寻求一种带有位置信息的对高炉炉顶中心气流进行识别的方法,以此方便高炉操作的日常生产。 技术实现要素: [0004]本发明的目的是提供一种高炉炉顶中心气流检测方法、系统及存储介质,以便高炉操作者能够及时快速地做出正确的调整。[0005]为了实现上述的目的,本发明提供了一种高炉炉顶中心气流检测方法,包括如下步骤:[0006]s1:获取炉顶料面的红外视频流,提取视频中的帧进行图像分析;[0007]s2:对于步骤s1中获取的图像,使用阈值分割的方式实现图像的二值化,得到二值图像,提取图像中的高温区域;[0008]s3:对于步骤s2中获得的二值图像进行形态学滤波,以去除掉噪声和高温粉尘的干扰,并且平滑中心气流区域的边界;[0009]s4:对于步骤s3形态学滤波后的二值化图像,提取其高温区域的轮廓;[0010]s5:根据步骤s4中获得的轮廓,提取高温区域的形状特征;[0011]s6:将步骤s5提取的形状特征送入分类器进行分类,从而判断该高温区域是否为中心气流,其中,所述中心气流的区域包括料面的中心气流区域和料面以上的高温气流区域,若是中心气流,执行步骤s7,若是干扰气流,返回执行步骤s1;[0012]s7:通过曲线拟合,找到步骤s4中高温区域的轮廓底部的圆弧对应的圆形区域,该圆形区域就是图像中料面的中心气流区域;[0013]s8:根据步骤s7中找到的料面中心气流区域在图像中的位置,通过坐标系变换,计算高炉中心气流实际的位置和面积。[0014]进一步的,步骤s2中的阈值分割方法为大津阈值法。[0015]进一步的,步骤s3中的形态学滤波采用形态学开操作,去除掉噪声和高温粉尘的干扰,并且平滑中心气流区域的边界。[0016]进一步的,步骤s5中提取的形状特征包括轮廓的中心矩特征、长度、宽度、长宽比、主轴方向、中心点坐标、面积和周长。[0017]进一步的,步骤s6中的分类器是基于机器学习的算法训练后的分类器,所述分类器的训练步骤如下:[0018](1)采集数据,收集大量的炉顶中心气流的图像和非炉顶中心气流的图像;[0019](2)建立数据集,提取炉顶中心气流的形状特征作为正样本,提取干扰气流的形状特征作为负样本;[0020](3)构建分类器模型;[0021](4)利用步骤(2)得到的数据集对步骤(3)构建的分类器模型进行训练,得到最终的训练结果。[0022]进一步的,所述分类器是adaboost分类器。[0023]进一步的,步骤s7寻找料面中心气流的方法包括以下步骤:[0024](1)搜索轮廓的每一行,计算该行的宽度,宽度的一半视为圆的半径;该行到轮廓底部的距离也视为圆的半径,如果两种方式计算的半径相同,则认为该行轮廓的中心就是圆心,获取一个候选圆;获取候选圆之后,搜索起点上移设定的行数,继续搜索候选圆;[0025](2)对于每一个候选圆而言,位于圆心以下的轮廓上的点视为半圆弧上的点,其数量为n;半圆弧上点与圆心的距离与半径相差不大的点,视为正确拟合点,其数量为m;计算正确拟合点占全部半圆弧点的比例,r=m/n;选择比值r最高的候选圆为中心气流对应的圆;[0026](3)选择比值r最高的候选圆,位于圆心以下的轮廓上的点视为半圆弧上的点,根据这些点使用最小二乘法拟合得到新的圆;计算圆弧上的点到新圆心的距离,距离与半径差别大的点就剔除;反之,则保留;剔除干扰点之后,根据保留下来的点使用最小二乘法拟合得到中心气流对应圆的最终结果。[0027]进一步的,根据摄像头的安装角度和料面高度,建立图像坐标系和世界坐标系的变换关系,将炉顶中心气流在图像中的位置和面积换算成实际的位置和面积。[0028]本发明还提供了一种高炉炉顶中心气流检测系统,包括红外摄像头和服务器,所述红外摄像头设置于高炉顶部,用于获取炉顶料面的红外视频流;所述服务器运行有一段计算机程序,所述计算机程序用于执行如上所述的高炉炉顶中心气流检测方法中。[0029]本发明还提供了一种计算机非易失存储介质,存储有一段计算机程序,所述计算机程序用于执行如上所述的高炉炉顶中心气流检测方法。[0030]本发明的高炉炉顶中心气流检测方法,可以自动识别高炉炉顶中心气流的位置和面积,高炉操作者可以根据炉顶中心气流的状态调整高炉布料,确保高炉稳定顺行、延长使用寿命并降低燃料比。附图说明[0031]图1是本发明高炉炉顶中心气流检测方法的流程图;[0032]图2是高炉炉顶红外图像;[0033]图3是根据本发明的检测方法得到的检测结果,绿色圆圈是炉顶中心气流在图像中的位置;[0034]图4是本发明示例的寻找料面中心气流的方法中行的设置;[0035]图5是本发明示例的通过寻找料面中心气流的方法获得的全部候选圆。具体实施方式[0036]为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。[0037]参照图1所示,本发明实施例公开了一种高炉炉顶中心气流检测方法,包括以下步骤:[0038]s1:通过安装在高炉顶部的红外摄像机,实时采集高炉内的工况图像,通过网络将采集的视频流传输到高炉控制室的工控机系统,提取视频流中的图像帧进行分析。[0039]s2:对于步骤s1中获取的图像,对图像进行阈值分割,设定一个阈值,红外图像的像素点的灰度值高于阈值则灰度设为1,低于阈值灰度设为0,从而将灰度图像转换为二值图像。通过阈值分割,可以提取图像中的高温区域。为了保证算法有更好的适应性,使用otsu(大津阈值法)计算图像的阈值。[0040]otsu算法假设存在阈值th将图像的所有像素分为两类c1(小于阈值)和c2(大于阈值),两类像素各自的均值为m1和m2,图像的全局均值为mg,同时像素被分类为c1和c2的概率分别是p1和p2,则有[0041]p1*m1+p2*m2=mgꢀꢀꢀꢀꢀꢀ(1)[0042]p1+p2=1ꢀꢀꢀꢀꢀꢀꢀ(2)[0043]根据方差的概念,类间方差的表达式为:[0044]σ2=p1(m1-mg)2+p2(m2-mg)2ꢀꢀꢀꢀꢀꢀ(3)[0045]能使类间方差σ2最大化的阈值th就是最优的阈值;[0046]s3:对于步骤s2中获得的二值图像进行形态学滤波。阈值分割所得到的二值化图像,可以获得图像中的高温区域,然而由于有噪声和粉尘的存在,所获得的高温区域并不完全是中心气流。通过形态学滤波,一方面可以去除噪声和粉尘的干扰,另一方面,可以平滑中心气流区域的边界。[0047]s4:对于步骤s3形态学滤波后的二值化图像,提取其高温区域的轮廓。[0048]s5:根据步骤s4中获得的轮廓信息,提取高温区域的形状特征,这些特征包括轮廓的中心矩特征、长度、宽度、长宽比、主轴方向、中心点坐标、面积、周长等。[0049]s6:使用adaboost分类器对高温区域进行鉴定,判断高温区域是真正的炉顶中心气流还是干扰气流,若是炉顶中心气流,执行步骤s7;若是炉顶干扰气流,返回执行步骤s1;[0050]使用adaboost分类器前,需要对其进行训练,训练过程如下:[0051]a.采集数据,收集大量的炉顶中心气流的图像和非炉顶中心气流(即干扰气流)的图像;[0052]b.建立数据集,提取炉顶中心气流的形状特征作为正样本,提取干扰气流的形状特征作为负样本;[0053]c.构建分类器模型;[0054]d.利用步骤b的数据集对步骤c的分类器模型进行训练,得到最终的训练结果。[0055]adaboost是一种迭代算法,其核心思想是针对同一个训练集训练不同的分类器(弱分类器),然后把这些弱分类器集合起来,构成一个更强的最终分类器(强分类器)。在本应用中,分类器也可以采用其它算法的分类器,如支持向量机(svm)、神经网络等分类器模型。[0056]s7:通过步骤s6提取的炉顶中心气流区域由两部分组成,一部分是料面的中心气流区域,另一部分是料面以上的高温气流区域。需要识别的是炉顶中心气流在料面上的位置和面积。料面的中心气流区域近似为圆形,其轮廓如图2中的a,料面以上的中心气流区域的边缘为不规则曲线,如图2中的b。故而步骤s4提取的轮廓由底部半圆弧和两段不规则曲线组成,通过曲线拟合的方法,找到底部圆弧对应的圆形区域,该区域就是图像中料面的中心气流区域;[0057]寻找料面中心气流的方法包括以下步骤:[0058]a.搜索轮廓的每一行,计算该行的宽度,宽度的一半视为圆的半径;该行到轮廓底部的距离也视为圆的半径,如果两种方式计算的半径相同,则认为该行轮廓的中心就是圆心,获取一个候选圆。为了避免重复计算,获取候选圆之后,搜索起点上移30行,继续搜索候选圆。上移行数可根据需求进行设定。如图4和图5所示。[0059]b.对于每一个候选圆而言,位于圆心以下的轮廓上的点视为半圆弧上的点,其数量为n;半圆弧上点与圆心的距离与半径相差不大的点,视为正确拟合点,其数量为m。计算正确拟合点占全部半圆弧点的比例,r=m/n;选择比值r最高的候选圆为中心气流对应的圆。如图5中的候选圆3。[0060]c.选择比值r最高的候选圆,位于圆心以下的轮廓上的点视为半圆弧上的点,根据这些点使用最小二乘法拟合得到新的圆;计算圆弧上的点到新圆心的距离,距离与半径差别大的点就剔除;反之,则保留。剔除干扰点之后,根据保留下来的点使用最小二乘法拟合得到最终结果,如图3中的圆c。[0061]最小二乘法拟合曲线的公式为:r2=(x-a)2+(y-b)2[0062]展开得到r2=x2+y2-2ax-2by+a2+b2;[0063]令[0064]a=-2a[0065]b=-2b[0066]c2=a2+b2-r2[0067]可得圆曲线方程的另一个形式:[0068]x2+y2+ax+by+c=0[0069]只要求出参数a,b,c,就可以求得圆心半径的参数:[0070][0071]s8:根据步骤s7中找到的料面中心气流在图像中的位置,根据摄像头的安装角度和料面高度,建立图像坐标系和世界坐标系的变换关系h,料面上的某一点,在图像中的坐标为(x,y),可以计算其在世界坐标系中的坐标(x,y,z),计算公式如下:[0072][0073]将图像中的炉顶中心气流区域映射到世界坐标系中,计算得到炉顶中心气流的实际位置和面积。[0074]本发明的高炉炉顶中心气流检测方法,可以自动识别高炉炉顶中心气流的位置和面积,高炉操作者可以根据炉顶中心气流的状态调整高炉布料,确保高炉稳定顺行、延长使用寿命并降低燃料比。[0075]本发明还提供了一种高炉炉顶中心气流检测系统,包括红外摄像头和服务器,所述红外摄像头设置于高炉顶部,用于获取炉顶料面的红外视频流;所述服务器或其操作终端设置于控制室,可以是工控机系统或其它方式的系统,用于对红外摄像头采集的红外视频流进行图形分析。所述服务器运行有一段计算机程序,所述计算机程序用于执行如上所述的高炉炉顶中心气流检测方法中。[0076]以上计算机程序存储于计算机非易失存储介质,如本地服务器(如工控机系统)或云服务器上的机械硬盘、固态硬盘、板载flash存储器或外接的光盘、u盘等,该计算机程序可以被本地服务器(如工控机系统)或云服务器中的至少一个处理器调用并运行,与执行如上所述的高炉炉顶中心气流检测方法。[0077]尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。 |

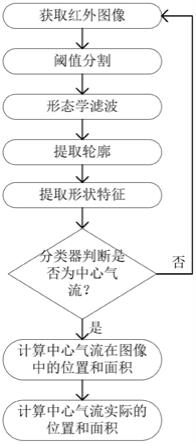

【本文地址】